包装之家在过去推送了很多很好的技术文章,鉴于我们包装之家大家庭的快速壮大,有很多新的朋友加入我们这个大家庭,我们在接下来的季度内会在推送一些以往经典的技术文章,俗话说,温故而知新~希望可以帮助到大家!

今天第一篇~粉盒包材介绍

一.粉盒的分类.粉盒的种类很多,一般分类如下

-

粉饼Pressed powder

-

两用粉饼W/D(wet and dry)pressed powder

-

腮红Blusher和眼影Eyeshadow

-

密封粉饼 Airtight

-

旅行装粉盒(粉饼,腮红,眼影等的集合)

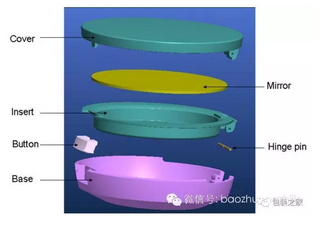

二.粉盒的组成

粉盒一般由盖,底,内座.前纽,镜片,铝盘,后纽钉等相关部件组成

三.部件材质的选用

1. 塑料件最为常用材质为 ABS/ABS+SAN/SAN,PCTA,PMMA,PP 等均都可以用, ABS一般需要经涂装工艺的部件上, ,SAN用于一般的透明部件,PMMA一般用于厚壁透明部件(PMMA不耐酒精)PCTA一般用于对耐化学性较高粉盒,PP一般用在有密封要求的粉盒上。

2. 镜片材质一般材质是涂漆玻璃的,厚度在1.3mm左右,极少数也会有塑料的,但塑料镜片效果远不如玻璃镜片,塑料镜片容易变形,造成影相失真.后纽钉一般用的是不锈钢钉(实芯钢钉,空芯钢钉,空芯齿钉,卷钉等),铜线一般用在不透明的粉盒上,塑料钉(一般PET材质) 用于靠后纽凸点来达到关盖功能粉盒上。

四.结构及组装方式

1.结构:

-

盖底卡勾式

-

按纽式(包括翻转前纽)

-

无前纽(靠后纽凸点来达到关盖功能)

-

磁铁式,目前越来越多的客户也在用这种结构

-

抽出式:

-

其它特殊结构:如利用弹簧,齿轮等自动开盖的结构,这些一般都会涉及到专利问题,在此就不做举例了

2.组装方式

A.盖与镜片:

-

点热熔胶,针对镜片与盖配合不平/异形的粉盒

-

贴双面胶,针对镜片与盖配合面比较平粉盒(这种结构也可以点热熔胶组装)

-

利用镜框与盖超音将镜片卡在镜框与盖中间,针对客人对镜片外观要求较高,组装 后不能看到镜片的切边不良

B.内座与底:

-

卡合,内座与底做卡勾来卡合

-

超音,内座/底上做超音线来组装

C.前纽组装

-

直接与底卡合

-

卡在内座和底之间

D.盖底组装

-

盖底打钉,常规的组装方式

-

盖底卡合,底上长一柱子和长凸点两种,如下图,这种结构不能保证盖子能在任意角度停留

五.粉盒的常规标准

1.开盒力

-

目的是为了确定一个关闭的粉盒所需的力大小,不让客人在使用时感受到开盖太松或太紧.

-

一般是视产品大小及开盖方式来确定开盒力的大小标准,EL有它有通用标准可供参考,如下:

卡勾/按纽/翻转标准为: 0.5 to 2.0 lbs / 0.227 ~ 0.90kgf

磁铁式的标准为: 0.5 to 1.5 lbs / 0.227 ~ 0.68kgf

抽出式的标准为: 1.5 to 4.7 lbs / 0.680 ~ 2.13kgf

2.部件分离力:

-

目的测定将一个部件从另一个部件上分离所需力的大小,以保证正常使用时部件不分离

-

一般部件分离力标准是>4.5kgf, 如果不易测量,我们可以采取跌落测试的方式进行确认

3.下落测试:

-

目的是为了保证粉盒掉落时不破损/失去使用功能.

-

一般跌落测试为1M高跌到水泥地面/钢板上(EL的标准为0.76M)看粉盒有无破裂和镜片是否完好,AS/PMMA等脆性材料这个要求比较难达到

4.后纽强度测试

-

目的是为了在持续保用时后纽不破裂

-

一般后纽强度标准>1.8kgf(具体客人的要求也有不一样,EL标准为开盖角≥ 180度,>1.8kgf,开盖角≦180度,>2.7kgf

5.装饰附着性:

-

目的是为了保证正常使用时装饰不脱落

-

一般胶带测试,测试胶带有3M600,3M810,3M616,NICHIBAN等根不同客户要求选用(EL用3M810,L’OREAL用3M616),另外针对烫金/印刷只做胶带测试,涂装(电镀,罩光等)需划格后胶带测试

6.光老化测试:

-

目的是为了防止产品暴露在阳光/放在展柜内时变色不超限度

-

一般不变色/轻微变色OK,需与客人共同确认

7.盖底间隙及错位

-

一般标准为≦0.3mm,针对不同大小的粉盒也会有不同标准

EL标准

-

后钮钉到前钮勾子的距离≤ 76.2mm的粉盒: 间隙和错位≦0.25mm

-

后钮钉到前钮勾子的距离 >76.2mm的粉盒: 间隙和错位≦0.38mm

8.尺寸控制

-

粉盒的尺寸为外形长宽高及粉盘孔尺寸,长宽高尺寸公差一般为+/-0.5,盘孔尺寸公差一般为+/-0.13

六.粉盒设计时注意事项

1. 配合间隙

-

盖底后纽配合间隙(A处),不经涂装的单边取0.15,若要涂装取0.25

-

盖开合后纽处(B,C处)旋转间隙不能<0.3mm

-

盖开合前纽勾子处(D,E处),前钮和内座或底在旋转时的间隙不能<0.3mm

-

翻转前纽底面与底的间隙不能小于0.35mm

-

内座与底的配合间隙,不管是卡合还是超音,单边间隙不小于0.10,

2. 部件强度

-

后纽强度,盖/底的后钮针孔肉厚,对于冲击性较好的材料(如ABS,PCTA等),肉厚不小于1.5;若是脆性材料(AS,PS,PMMA等),不小于1.8,若产品要经电镀或者罩光,则针孔厚度提高一个档次,即ABS按AS算

-

前钮强度,对于冲击性较好的材料,前钮厚度不低于0.8, 若是脆性材料不低于1

-

除PL面及拼合面,产品尽量加圆角,这样不仅部件强度会提高也有利于充填

3. 盘孔设计

-

盘孔外形及深度尺寸必须大于粉盘的标称尺寸,一般盘孔尺寸要比盘大0.5mm左右,不过这个具体也要看客人要求

-

R角,粉盘孔的R角必须小于粉盘的R角

-

粉盘孔的尺寸公差一般为0.13mm

4. 镜片设计

-

所有镜片必须低于盖子的边缘,用热熔胶粘镜子,其镜框深度至少要比镜子的厚度深0.5mm,用双面胶的话至少深0.2mm,如果镜框要涂装深度还要求加0.2mm.

-

镜子和镜框左右前后约留0.2mm的间隙,镜子的尺寸取整值.

-

镜框表面和内座表面的间隙至少要留0.4mm.

5. 浇口位置

-

粉盒部件的浇口一般在后纽或中心浇口

-

后纽浇口一般为侧浇口和潜伏浇口,潜伏浇口具有不影响产品外观,不需后处理等优点,但不适合做强韧性的材料(如PCTA等)

-

中心浇口一般需在浇口处做一凹坑,尺寸深度一般取0.5~0.7(视浇口处肉厚),直径一般取3~5(尽量取大值)

这样做有两个好处:一是不用剪浇口毛刺,二是可以缓冲注塑压力,不在浇口处产生应力集中而影响成品品质.

6. 后纽针针孔设计: 针孔需要做导向段,避免打钉时针孔打破,为了尽量避免打钉错位,所有粉盒尽量要求打双钉

7. 开盒角度: 一般常规盖的最佳开盒角度是180°,盖的最小开盒角度必须有135°

七.常见不良及改善方法

1.开合力偏大/偏小

-

半成品尺寸不稳定,调整半成品尺寸,加强质量监控

-

超音造成尺寸变化,调整超音波机器

-

打钉打偏,调整打钉机

-

包装方式不好,产品放一段时间后开合力变小,产品在受力状况下疲劳造成,将粉盒包装改为洞洞板,洞洞板孔深要大于成品总高

2.开口笑

-

半成品变形,调整半成品,加强质量监控

-

超音影响,如内座/镜框未超音到位,调整超音波机器

3.错位

-

半成品针孔歪斜,检查更换模具针,加强质量监控

-

半成品尺寸超标,调整半成品尺寸,加强质量监控

-

超音影响,半成品被超大/超小,调整超音波机器

4.镜片掉落

-

点胶漏点,增加点胶检测装置,未点胶的不组装镜片

-

胶量太少,增加点胶量,点胶量多少需设定标准

-

点胶/贴双面胶后未用气压台压合(一般热熔胶/双面胶都是压敏胶),镜片组装均要压合

-

镜片尺寸偏大/镜框尺寸偏小造成镜片放不到位,将镜片尺寸做小

5.后纽偏松/偏紧

-

后纽钉尺寸不对,更换合适的后纽钉

-

半成品针孔尺寸大小不一,检查更换模具针,加强质量监控

-

打钉未调整好,调整打钉机

-

包装方式不好,产品放一段时间后后纽会变松,产品在受力状况下疲劳造成,将粉盒包装改为洞洞板,洞洞板孔深要大于成品总高

6.产品表面超伤

-

超音未调整好,超太重,调整超音波机器

-

更换超音波纸,并规定超音纸的更换频率