之前的上篇为大家介绍了可电镀塑胶材料的特性,及各种水电镀工艺。今天将为大家带来电镀件功能的需求,和常见电镀缺陷及原因分析。

全解析(下)

麻点:

|

零件表面的小凸点,小亮点,有固体杂质的小颗粒沉积在零件表面所致 |

|

|

产生原因: |

对策: |

|

电镀用水有杂质,不干净 |

建议电镀使用去离子水 |

|

电镀槽有固体杂质 |

加强槽液过滤和槽底清理 |

|

挂具损坏;污染,带入电镀槽 |

更换挂具,清洁挂具 |

|

注塑件划伤,起皮 |

改善包装,物流 |

针孔:

|

零件表面的凹点,主要是电镀过程中吸附在零件表面的氢气没有释放出来 |

|

|

产生原因: |

对策: |

|

电镀过程中空气搅拌不均匀,尤其是化学镍过程 |

改善空气搅拌系统; |

|

注塑件表面损伤 |

修模,改善包装 |

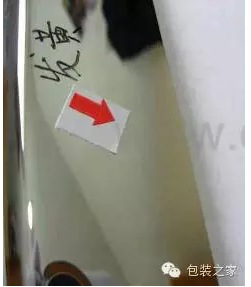

漏镀:

|

零件表面注塑面外漏,主要是化学镍没有沉积上,造成后面电镀不成功 |

|

|

产生原因: |

对策: |

|

电镀槽被粗化液污染 |

改善粗化槽区域的隔离和粗化后的清洗中和 |

|

化学镍没有沉积到注塑件上, 化学镍沉积速度较慢 |

改善化学镍槽内溶液浓度 |

|

注塑件中沉积油污/有应力 |

延长洗模时间/注塑件去应力 |

|

零件在挂具上叠压 |

维修挂具 |

发黄:

|

零件表面局部发黄,主要是银白色的鉻层没有镀上,造成底部白中偏黄的镍层外漏 |

|

|

产生原因: |

对策: |

|

镀铬电流太小 |

增加镀铬电流 |

烧焦

|

零件尖角处突起或粗糙,主要由于零件电镀过程中局部电流过大,镀层结晶粗糙引起 |

|

|

产生原因: |

对策: |

|

电镀电流过大 |

降低电镀电流 |

|

注塑件局部突起 |

修模 |

起泡:

|

零件表面产生中空的气泡,主要由于电镀过程中电镀层与塑料层结合力差导致 |

|

|

产生原因: |

对策: |

|

零件的注塑材料性能不佳 |

建议选用客户认可的ABS材料 |

|

化学镍过程中,氢气排气不良 |

调整空气搅拌角度,增大气压 |

|

注塑件中含有非电镀级塑料杂质 |

清洗注塑螺杆,提升塑料粒子纯度 |

|

塑胶粒子未烘干 |

延长烘料时间 |

生锈:

|

零件表面被腐蚀,变色失去光泽;主要是零件耐腐蚀性能不足 |

|

|

产生原因: |

对策: |

|

挂具导电不良,造成电镀膜厚不足,微孔数不足 |

制作和保养新挂具 |

|

电镀工艺中针对制程参数标准不适宜,造成电镀膜厚不足,微孔数不足 |

更新工艺 |

(全文完)