本文将介绍中高浓度VOCs(挥发性有机物)蓄热催化燃烧(RCO)净化技术,案例详解如下:

技术名称:中高浓度VOCs蓄热催化燃烧(RCO)净化技术

技术内容

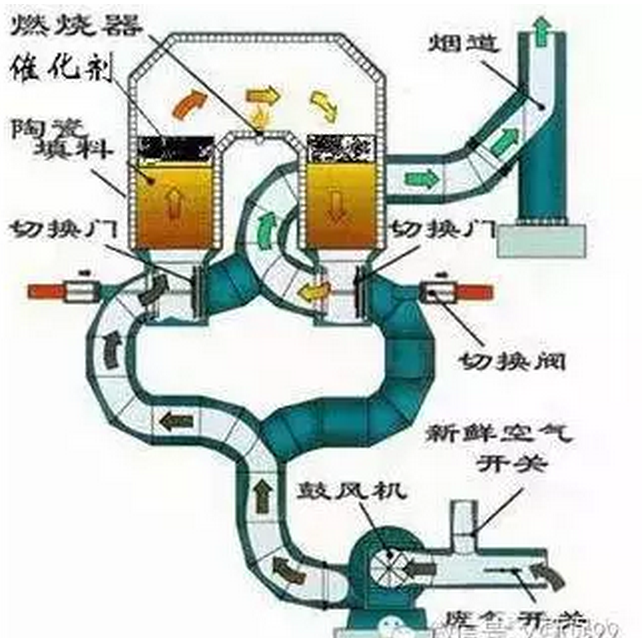

在旋转阀式蓄热催化燃烧设备中,首先利用堇青石-莫来石复相材料的蓄热和放热性能,加热未反应的有机废气,在蓄热催化一体化材料上发生催化氧化反应,气体中的挥发性有机物转化为二氧化碳和水,并释放反应热,反应后的气体将热量传递给蓄热材料,以高于进口气体20~30℃的温度排放。

技术亮点

该技术的热回收效率可达90%;有机物净化效率95%以上;

适用的有机物浓度范围为500mg/m3以上,无二次污染物排放;

单位投资大致为50~100万/10000m3,稳定运行只消耗系统风机功率,同时可以副产热水或蒸汽。

适用范围:中高浓度有机废气,特别是各类烘干废气

图1 结构原理图

典型案例

【案例名称】15000m3/h干式机烘干工艺有机废气净化工程

【项目概况】

本项目于2013年6月建设完成并投入运行,主要从事聚氨酯二榔皮的加工制造,在加工过程中使用丁酮(MEK)、乙酸乙酯(EAC)、醋酸丁酯(BAC)、乙二醇丁醚(BCS)、甲基异丁基酮(MIBK)等有机溶剂,烘干过程中有机废气挥发到环境中。经收集后有机废气风量为15000m3/h,浓度为5000~8000mg/m3。

主要工艺原理

本项目采用RCO技术净化烘干有机废气,主要工艺原理如下:有机废气经收集管道进入旋转阀式RCO设备,首先经过蓄热体(堇青石-莫来石复相材料),蓄热体将热量传递给未反应的有机废气,气体温度被加热到催化剂反应温度,然后在蓄热催化一体化材料上发生催化氧化反应,气体中的挥发性有机物转化为二氧化碳和水,并释放反应热,反应后的气体将热量传递给另一侧的蓄热材料,最后以高于进口气体20~40℃的温度排放。

设备内部的蓄热催化床分成八等份(也可设计成十二或者十六等份),床层固定不动,其中大约三份是进气区,三份是排气区,一份是吹扫区,一份是盲区。由旋转阀控制气体进出,实现蓄热催化床内的流向变换。吹扫风机对吹扫区进行吹扫,防止未净化的气体在转入排气区时排走。盲区是不通气的,防止气体混合。

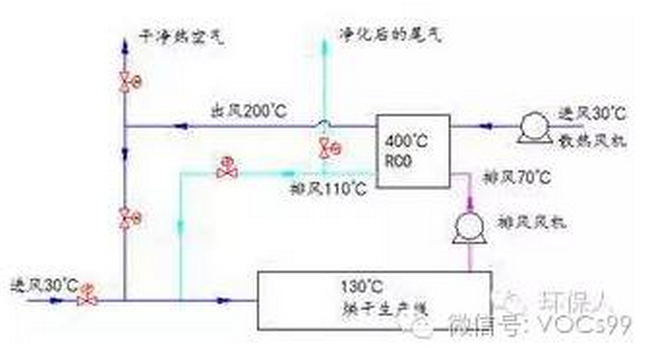

从RCO设备出来的气体少量通过排气筒排放,大部分返回到烘干生产线中,减少烘道电加热器的工作时间和功率。同时RCO设备内有机物氧化反应释放的热量大,需要通过散热风机鼓入环境空气进行散热,以维持适宜的催化燃烧温度,RCO设备内部设计非接触式气气换热器(根据情况也可设计成气液换热器),换热器出口气体温度为180~200℃,可以企业贴板干燥工序(此工序需要85~90℃的热水)和吊挂干燥工序的热源(此工序需要40~50℃的热空气)。

图2 本项目工艺流程图

关键技术或设计创新特色

u采用先进蓄热式催化燃烧工艺,净化效率高达98%以上。

u高效的热量回收率,热回收效率≥95%。

u运行费用低,在有机废气达到一定浓度时,基本不需要再进行辅助加热,节省了能耗。

u不产生氮氧化物等二次污染物。

u全自动控制,操作方便。

主要技术指标

图3 案例现场图

投资及运行效益分析

根据第三方检测机构出具的检测报告,本项目系统出口烟气指标满足《合成革与人造革工业污染物排放标准》(GB21902-2008)中聚氨酯干法工艺废气的排放标准的要求,有机废气净化效率达到98%以上。

【投资费用】本工程总投资约170万元。

运行费用

根据2013年7~8月实际运行情况,预计年运行费用约为17.1万元,年维修费用约2万元。由于进气中有机物浓度高,燃烧释放的热量大,反应室需要外界鼓空气降温,降温用的空气出口温度为180~200℃,可用于生产80~90℃的热水4t/h,供贴板干燥工序用;气液换热器出口的低品位热风可以用于吊挂干燥工序。原先企业生产热水和热风均用锅炉蒸气,RCO设备运行后可有效减少锅炉燃煤用量。

用户意见

本项目投运至今,各项技术指标优良,无任何环保事故,系统净化效率达到设计要求,各项耗能指标达到或优于设计要求,副产热风,可生产热水,用于产品加工。该净化工程为我公司带来了显著的环境和经济效益,拟在其他生产线推广应用。(来源:环保人,版权归原作者所有)