(1) 植绒刺针

植 绒刺针虽小,却是影响针刺质量的关键性机件。针杆的粗细程度会影响换针的方便与固定性能,同时直接影响毯面效果及断针程度。刺针工作刃的长短会影 响针刺深度,进而影响产品的物理机械性能。工作刃过长会导致针刺深度过大,造成纤维损伤,同时也容易引起断针等弊病。对于粗而长的工作刃,不仅对基材和纤 维造成损伤,而且也容易在产品上留下严重针痕;对于短而细的刺针,刺针承受压力的能力较低,而且对纤维的缠结有一定限制。刺针沟齿凸起的形状、大小及数量 均直接影响钩带纤维的量和对纤维、骨架材料的损伤程度。因为干网的线径又粗线材又硬,极易导致线材被刺伤和大量断针,据此,我们选择了德国Groz Beckert集团生产的三棱单面带齿的植绒刺针,问题迎刃而解,效果极佳。

(2) 针刺频率

针刺频率应适中,频率过低会影响生产效率,但频率过高会产生较大的机械震动,不但构成对机械的不必要损伤,而且增加了针刺对纤维的牵引力和干网的损伤,导致过量断针或纤维断裂。我们选择针刺频率为400n·/min-1。

(3) 针区数量

植绒干网的基网是聚酯编织干网,材质硬挺,在植绒过程中特别是生产双面植绒干网时无法在线反布,因此,我们采用国内最先进的5.6M三针区双面铺毛重型针刺机。

(4) 送网速度

输网速度必须合理,送网速度过快,会导致刺针受纤网拉力而偏离托板针孔致使断针,同时对干网和纤维的损伤也相应增强。因此,我们选择了2~3m·min-1的输网速度。

(5) 针刺密度

植 绒干网的透气性和强力要求很高,这与针刺密度有着重要关系,因此需要采用适当针刺密度。针刺密度过大会导致针刺过程中大量断针、使干网表面针痕过 重、结构过于硬实,甚至影响到干网的强力;针刺密度太小,所生产的植绒干网的纤维层过分疏松,耐磨性能不足,使用中纤维容易松脱。因此,我们选择了4 000s·m-1的植针密度。

(6) 针刺深度

针刺深度是使纤维和基网之间更好的结合的关键,针刺太深,会使受刺纤网的 断裂纤维增多、干网刺伤加重、断针几率加大,而且被带出网面的纤维增多而导 致毯面不平;针刺深度过浅,纤维之间、纤维和干网之间缠结不牢固,强度低,干网毛层质地松软,使用中容易产生起毛、掉毛,详细针刺深度工艺见表1。

|

表1针刺深度 (单位: mm)

|

|||

|

第1遍

|

第2遍

|

第3遍

|

|

|

正面铺毛针刺

|

10

|

9

|

|

|

反面铺毛针刺

|

10

|

|

|

|

正面空刺

|

9

|

8

|

7

|

|

反面空刺

|

9

|

8

|

|

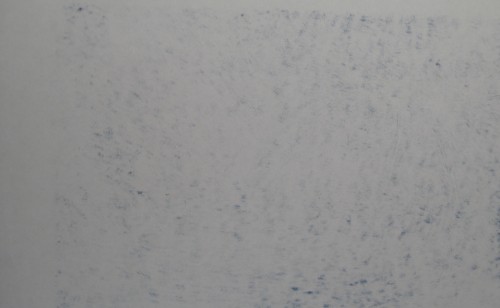

2.2.4铺网工艺

试 制的聚酯编织植绒干网为双面无端植绒干网。接触纸页的一面为正面,毛层稍厚,另一面植绒量相对较少,目的是增加正面纤维的抱合力和提高耐磨性。根 据植绒干网所使用的位置不同要求其透气度的不同,其植绒量也随之而改变,一般在150~400g·m-2。本方案正面铺毛量为240g·m-2,反面为 120g·m-2。

2.2.5定型工艺

热定型是使植绒干网的尺寸(长度伸长、宽度收缩 以及厚度的变化)更加稳定、纤维之间结合更加牢靠、使植绒干网内应力重新分配、表面更加平整密实,同 时还可提高植绒干网的耐磨性能。本案定型过程有两次,一次是聚酯干网织造完成后的干网定型,目的使干网的经纬线肘结交织成型、稳定,使干网更加平整,干网 的内应力重新分配、尺寸更加稳定;一次是植绒干网的最终定型,使植绒纤维间结合更加紧密,网面更加平整。采用国内最先进的6.2M热油滚筒定型机,这种定 型设备集加压、水洗、化学处理、热定型于一体。热定型工艺详见下表2、3。

|

表2 定型工艺控制

|

||

|

聚酯编织干网

|

聚酯编织植绒干网

|

|

|

定型张力/kg·cm-1

|

2.5~4.5

|

2.5~4.5

|

|

定型速度/m·min-1

|

1.2~1.5

|

6~10

|

|

定型温度/℃

|

180~190

|

180~190

|

2.3 产品性能

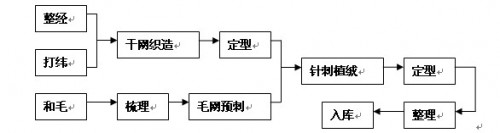

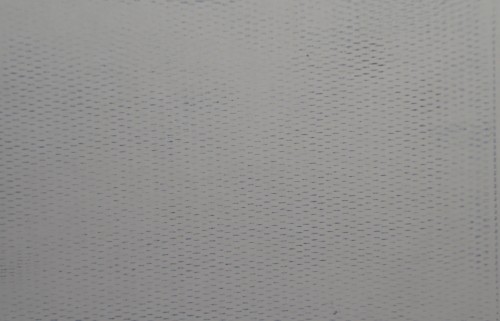

利 用YG(B)141D型数字式织物厚度仪、YG(B)026D型电子织物强力仪、YG461H型全自动透气量仪分别对BOM复合干毯、无端聚酯编 织干网和无端聚酯编织双面植绒干网的厚度、断裂强力和透气度作了检测(如表3所示)。分别将试制聚酯编织植绒干网和聚酯编织干网裁成8×12cm的小样, 使用10kg·cm-2的压力获得抗压显试验图片如图4、图5。

|

表3 三种干燥部织物技术参数对比表

|

|||||

|

品名

|

双层BOM复合干毯

|

无端聚酯编织干网

|

无端双面聚酯编织植绒干网

|

||

|

品号

|

67501

|

JW22504

|

82001

|

||

|

基网技术参数

|

经线

|

直径/mm

|

0.20

|

0.5

|

0.5

|

|

密度/根·cm-1

|

90

|

22

|

22

|

||

|

纬线

|

直径/mm

|

0.4

|

0.5

|

0.5

|

|

|

密度/根·cm-1

|

40

|

11

|

11

|

||

|

网重/g·m-2

|

650

|

1050

|

1050

|

||

|

毛网细度和重量

|

正面/(D/ g·m-2)

|

30D/580

|

-

|

30D/240

|

|

|

反面/(D/ g·m-2)

|

30D/220

|

-

|

30D/120

|

||

|

断裂强力(N/cm)

|

毯面

|

880

|

1030

|

855

|

|

|

插接口

|

710

|

820

|

725

|

||

|

断裂伸长率/%

|

28

|

19

|

17

|

||

|

总平米克重/g·m-2

|

1450

|

-

|

1403

|

||

|

结构比例(毛网重/干网重)

|

1.23

|

-

|

0.34

|

||

|

透气度(CFM)

|

73.8

|

355

|

172

|

||

|

厚度/mm

|

2.6

|

2.1

|

2.5

|

||

图4 聚酯编织干网抗压显性能

图5 聚酯编织植绒干网抗压显性能

从表3看出,聚酯编织植绒干网的透气度是双层BOM复合干毯透气度的2.4倍,是聚酯编织干网透气度的一半,这是我们期望的结果;三者断裂强力基本接近,双层BOM复合干毯的断裂伸长率较大。

抗 压显性能是是衡量干毯在压区机械压力和真空抽吸作用下能减轻或消除自身以及压榨辊对纸页所产生印痕的能力,如在表面产生的毛痕、基布(底网)所产 的基布(底网)痕、沟纹辊产生的沟纹痕、真空辊产生真空痕、盲孔辊产生的盲孔痕等。痕迹明显会在纸幅表面产生严重的毯痕,所以抗压显性能也是毛毯重要的性 能指标。从图4和图5可以看出,聚酯编织植绒干网和BOM复合干毯一样无“网痕”产生,但聚酯编织干网的“网痕”是非常严重的。所以,聚酯编织干网的抗压 显性能极差,网痕极重,而聚酯编织植绒干网看不到基网痕迹,抗压显性能较好。

3.试用情况

将 双层BOM复合干毯、聚酯编织干网和试制的聚酯编织植绒干网在山东某特种纸有限公司的PM3号长网多缸造纸机的干燥部上。纸机的主要参数:型号 1880/300;生产产品为14~30g·m-2薄页纸;车速250~280m·min-1;使用位置为第一、二组烘缸和表面施胶后第一组烘缸。

之 前,使用普通针刺干毯由于透气度不够、干燥效率低,毯内易集聚蒸汽和水份,尤其是冬季,必须要用烘毯缸(热风导辊或热风箱)加强烘干,否则会导致 纸页干燥不均匀、纸面“泡泡纱”问题加重、干燥曲线不稳定、无故断头次数增多等问题。聚酯编织干网虽透气度很高、干燥效率明显增大,但是纸面网痕是解决不 掉的头痛病,特别在第一组烘缸和表面施胶后的第一组烘缸问题更加严重。聚酯编织植绒干网的透气度比聚酯干网表现出略低、干燥效率略低于聚酯干网,但是远高 于BOM复合干毯,如表4所示,吨纸用汽量低于BOM复合干毯,基本接近于聚酯编织干网,有明显节省蒸汽用量的效果;从使用寿命上看,聚酯编织植绒干网使 用寿命远远大于BOM复合干毯,也高于聚酯编织干网;从产纸面上看,用聚酯编织植绒干网后纸面明显平整、细腻、无网痕;使用过程中很少有起毛、掉毛现象。

|

表4 使用效果对比

|

|||

|

|

吨纸用汽/(t·t-1)

|

使用寿命/d

|

产纸外观状态

|

|

双层BOM复合干毯

|

4.23

|

215

|

纸面细腻、无网痕

|

|

聚酯编织干网

|

4.05

|

275

|

有网痕

|

|

聚酯编织植绒干网

|

4.08

|

318

|

纸面细腻、无网痕

|

4. 结语

聚酯编织植绒干网是一种透气度高、高效节能、无网痕的新型干燥部织物,抄造的纸张表面平整细腻,能完全取代聚酯螺旋植绒干网、BOM复合干毯和聚酯编织干网,特别适合造纸机干燥部生产特种纸使用。