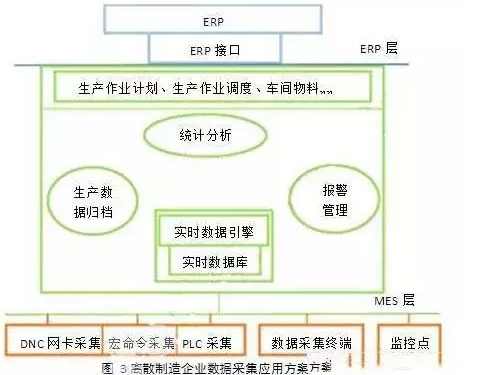

MES系统必须与ERP、MES、CAPP、质量管理管理、人力资源管理、设备管理系统等管理信息系统以及底层自动化设备等做集成接口,保证企业在相关系统中基础数据和动态数据保持一致,避免数据的重复录入和不一致,数据充分共享。

信息集成需求分析

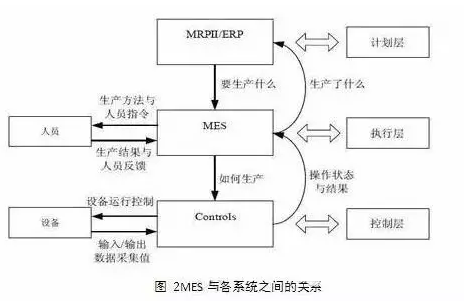

(1)MES与ERP的集成

从生产计划的角度看,ERP在生产计划的前端,MES在生产计划的后端,MES需要得到ERP生成的“粗”计划作为其计划的源头和基础;车间任务开工前,MES需要根据现场任务的进度安排到ERP系统中领料;车间任务完成后,MES需要将完工信息反馈给ERP进行人库登记,ERP自动关联到相应订单并进行完工处理,从而实现计划的闭环控制管理。 因此,车间工作订单信息、配套加工领料单信息、物料编码基本信息、物资库存质量信息、配套单据及配套结果信息等基础信息都存储在ERP中;车间领料信息、在制品信息、车间完工反馈信息等在生产车间的信息都存储在MES中。

ERP系统与MES系统集成主要包括如下几部分功能:

ERP系统向MES系统提供车间生产任务数据,作为MES排产计划来源;

MES系统向ERP系统提供限额领料需求,以实现系统自动领料;

ERP系统向MES系统提供零件限额领料的详细信息,使车间及时了解生产准备情况;

通过MES系统向ERP系统提交完工入库信息,以实现系统自动入库;

ERP系统接收MES系统提供的零部件完工信息后自动勾兑生产计划,使生产管理人员及时掌握车间任务进度。

(2)MES与质量管理系统集成

质量管理系统是为生产提供质量标准,并进行质量标准及其相关内容的管理与质量检查,质量管理系统的精度是产品以及车间关键点的检查;而MES则是对车间生产的每个工位、工序进行质量的跟踪及管理,MES 质量管理的精度则是每个工位、工序的质量管理。

(3)MES与CAPP、PDM的集成

CAPP中保存结构化工艺文件数据,PDM用于工艺文件的管理和归档。三者之间的集成包括:

CAPP与MES之间通过集成实现工艺数据从CAPP向MES中的导入,同时在CAPP中实现工艺文件的自动查错;CAPP与PDM之间的集成,实现工艺文件在PDM中的流程审批和归档管理,包括CAPP与PDM中产品结构树的统一、MES与PDM中产品结构树的统一、CAPP与PDM的审批流程统一。

(4)MES与设备管理系统的集成

设备管理系统存储设备的基础信息和各类计划信息。设备基础信息主要包括设备台账信息、设备操作、日检、保养、维修规程信息、设备技术精度信息等;计划信息主要包括各类保养计划、维修计划、润滑计划等。

MES向设备管理系统提供的信息主要有作业实施信息、生产调度信息、设备状态信息和设备运行信息。通过对这些信息的统计分析,获取设备管理的决策信息,如设备故障频率、设备能力数据等。

(5)MES与人力资源管理系统的集成

人力资源管理系统存储:存储车间人员的基础信息,包括:人员信息、岗位信息、技能信息、技能等级、工作制度、人员成本、人员薪酬等。

MES反馈给人力资源系统生产过程中产线人员的精细化考勤数据和排班数据,以便清晰了解产线人员工作状况和技能状况,并给统计分析企业的人员绩效提供基础信息。

(6)MES与DNC的集成

MES负责生产作业计划,当车间生产调度将某道工序派往某台机床时,需要向DNC系统传送一个信息:该工序的零件号、工艺规程编号、工序号、设备号。DNC接收了该信息后,需要根据零件号、工艺规程编号、工序号三个条件,在产品结构树下检索到该零件节点,并在该节点下根据工艺规程编号、工序号、设备号检索加工代码(按代码属性检索)检索到后将这些代码传送到DNC通信服务器相应的设备节点下。

DNC与MES的集成实现了车间计划指令与机床的物理关联,同时机床的生产状态能及时反馈给MES,为MES的工序加工计划提供可靠的依据。