【红动标签网】讯:柔印技术在中国发展迅猛,各类中国制造的柔印机,制版设备,制版原材料遍地开花。随着行业的发展,印刷精美度、印刷速度均不断提升,对柔版制作的要求也上了一个新台阶,很多传统的工艺及理念已经不适应于市场的发展。虽然目前国内的制版公司数量非常庞大,但制作的工艺大多数维持着以往的水平,想提升自我却无从入手,很大程度上是受资本链、信息封闭、规模小而不受重视所引起。

目前希望自行制版的印刷企业越来越多,希望得到资源实现转型升级的制版企业也越来越多,这段时间接触到了很多咨询技术问题的邮件及电话,但发现大部份的制版公司从生产原理上就存在了误区,更谈不上在工艺上的二次改造升级。

承蒙柔印协会的关怀,借此良机把这些年积累的生产经验,以及和各大版材公司交流所得的经验,对制版工艺作一次较全面的讲解,望能给入门人员作为借鉴之用。文中部份资料来源于Dupont、Flint、AsahiKASEI、MacDermid、华邦信诚 等公司,我添加了一些生产工序及原理的详细注释,如有误漏敬请指正。

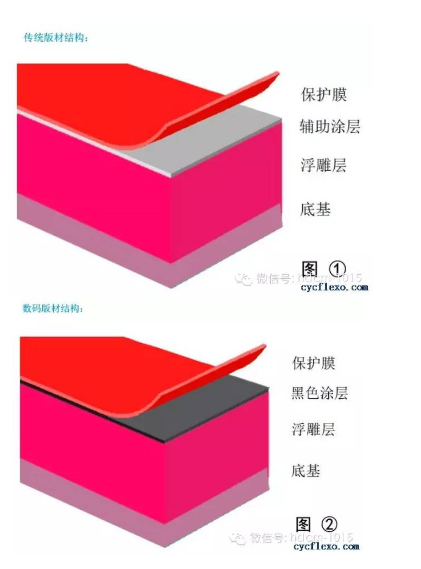

一、柔版的构造

从图①传统晒菲林成像柔版和图②数码激光柔版可以对比出两者的差别在于辅助涂层和黑色涂层。

-

1. 传统菲林版材的辅助涂层的作用包括:轻度磨砂的表状有利于在贴合菲林胶片后,晒版时通过抽真空把胶片与版材之间的空气导出,实现更好的贴合,同时起到隔离氧气的作用,所以说菲林制版出来的网点也是平顶的。

-

2. 数码激光柔版的黑色涂层代替了菲林,直接用激光烧刻成像,因为无需菲林等抽真空的工艺,所以黑色涂层是光滑的表状。因为在黑色涂层上烧刻出需要的内容,那浮雕层的树脂将裸露于空气中,固化时受氧气的干扰而让网点变成尖顶型。最新的平顶数码激光版即是在黑色涂层的基础上作材料复合改良。

二、版材感光层的成份及原理

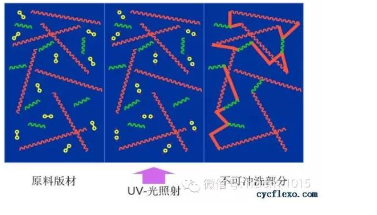

从图③ (Flint提供)中我们可以看到版材的组合成份,树脂是最主要的材料,光引发剂通过吸收UV紫外线,使单体等材料与树脂进行交联反应,这样被紫外线照射到的图文部分才会从原来的半流体转变成固体。而没有经UV照射的部分(被菲林黑膜或激光版黑膜涂层遮挡的部分)依然是软质的半流体,这种软质的半流体将在洗版时溶解掉。图④是交联反应的示意图。在认识到这些原理后,才能理解后面文章讲到的设定生产参数的方法。

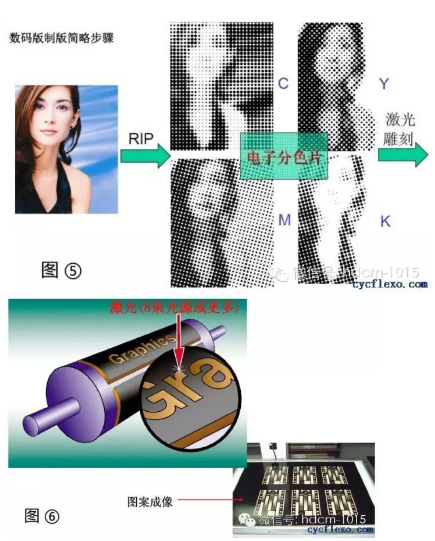

三、RIP电子分色及成像

在印刷成像前,我们需要把设计师的无限创意转化为4色或有限的颜色数量来表达设计意念,所以我们经常说不能理解柔印特点的设计师都不是一个优秀的设计师。印刷图案 图⑤ 通过RIP软件算法做出计算后生成了1-Bit-TIF image文件,例如是CMYK四色的4个文件,4个颜色通过叠加、灰度等方式来模拟出原图案效果。再把这4个1-Bit-TIF文件通过照排机输出菲林阴片,或由CTP机器直接在数码激光柔版上雕刻TIF文件的图文,如图⑥。

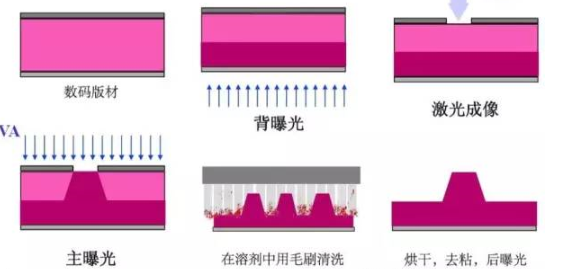

四、制版工艺流程

在了解版材结构及成份后,结合RIP分色和成像原理,我们用图⑦作为整体的生产流程就容易理解了。此图为激光制版流程,如果是使用菲林制版,我们把最上面的一层黑色涂层理解为菲林即可,激光烧刻成像部分即为菲林的透光部分。

生产的流程顺序是:版材的背曝光→激光成像(或者是菲林制版里面的贴合菲林底片)→主曝光(正面曝光)→洗版→烘干→去黏(除黏)→后曝光。

项目详细说明:

-

1. 背曝光:把版材的底部用UVA紫外线固化,通过控制时间调整紫外线的吸收量,吸收量决定了版材固化的深度,即版底厚度。吸收过多将会让对应的浮雕变浅;过少将让树脂底层太薄,使浮雕内容难于被垂直成像,容易变形。

-

2. 激光成像:激光在黑色涂层上烧雕出我们需要的内容,即把需要的图文上方的黑色涂层烧掉,让紫外线能穿过并进入感光树脂层进行交联反应。菲林制版即是通过照排机感光菲林涂层,经过显影、定影、清洗、烘干后形成底片,再贴合在感光版材上面。

-

3. 主曝光(正面曝光):紫外线通过烧刻掉的黑色涂层的缺口,进入感光树脂层,被紫外线照射到的部分在进行交联反应后固化,而被黑色涂层遮挡了紫外线的部分依然是没被固化的半流体状。

-

4. 洗版:当需要的内容已经完成了交联反应被固化,再把树脂版放进洗版机进行洗版,把没有被固化的半流体树脂给溶解掉。这里对不同的版材大概划分为4种清洗的方式:①溶剂版利用毛刷和溶剂配合,进行溶解清洗②水洗版利用毛刷和清水配合,进行溶解清洗③水洗版利用毛刷和强碱性水配合,进行溶解清洗④热敏版利用红外加热溶解未被固化的半流体树脂,配合无纺布进行吸附。(每一种材料都有其对应的成份及使用方式,至于那一种适合或者好坏,要根据自身需求来选择)

-

5. 烘干:在洗版之后,溶液会残留在版材的表面,并有部分进入了树脂的内部使版材有所膨胀,我们需要对版材进行烘干以使其表面的溶剂蒸发干燥,并把进入内部的溶剂蒸发出来,恢复到版材在清洗前厚度的103%以内。每一种溶剂的安全烘干温度及时间有所区别,而热敏制版即无需烘干。

-

6. 去黏(除黏):柔版的材料带有一定的黏性,这种黏性会影响上墨量及油墨的张力,当黏度过高时会黏附很多纸粉等脏物,去黏是通过UVC波段的紫外线使材料表面轻度老化去除黏性。时间过长会对版材造成破坏,过短即无法达到理想效果。在材料商之间流传的一种说法是:去黏时间非常短的版材往往对应的版材寿命以及树脂弹力也会较差。

-

7. 后曝光:在完成所有上面的工序后,再用UVA对版材进行一次整体的感光固化。例如在主曝光时,黑色涂层的下方实际上其树脂是没有被固化,通过最后的一次后曝光,使包括材料的中间层位置都作完全的交联反应,使寿命更高。

备注:上文中所提到的UVA及UVC分别对应的是不同的紫外线波段名称,使用的波峰取决于光引发剂所选用的波段,目前来说所有品牌均使用了365nm左右的波峰值,这在UVA的范围。而UVC即使用的是254nm的波峰。从另一个角度来说,我们所购买的灯管的质量好坏,除了寿命之外也要考量它们的波峰是否真正锁定在365nm及254nm,并且波长的跨度是否足够窄,才能称之为精准。

五、生产参数制定流程

在理解了上面所有原理及过程后,我们才能进入到参数制定流程。往往一款新的版材到了各个制作人员的手中,很多参数都变得不确定和差异巨大,但实际上版材的原材料生产是很稳定的,出问题的可能性很少,我们应该建立一个完整的测试及参数制定流程。例如一些制作人员为了把小网点晒出来,菲林制版时主曝光做到了40分钟,洗版比以往慢一倍,这些都是非常不合理的,如果了解到版材的结构后就知道主曝光20分钟其实跟40分钟是没什么区别的,因为光引发剂等已经完全交联完毕,必须从其他方面找出原因。

下面是一套对版材的标准制作参数测定流程:

①测试溶剂对版材的洗版速度→②测试背曝光时间→③测试主曝光(正面曝光)时间→④测试烘干时间及温度→⑤测试去黏时间→⑥测试后曝光时间→⑦版材曲线制作

以下作分项详解:

①测试溶剂对版材的洗版速度:我们经常会遇到曝光好的版无法把浮雕洗的更深,产生了各种猜想,实际上把洗版速度放在第一位就可以免除了后面各种不正确的晒版时间对洗版速度的干扰,当然前题是你的洗版机毛刷的压力是正确并且稳定的,而不是用很轻或很重的毛刷压力进行洗版,这个压力要先测量清楚。

测量洗版速度的方式是:裁切多片625px*625px大小的版材(连线洗版机用足够大的面积避免洗版刀位置的影响引起错误判断,平磨洗版机可以用小一点的面积),不进行任何曝光,分别每次进行不同速度的洗版,目标值是在没有进行曝光的情况下,把版底的厚度洗到你所需要的,通常为总厚度的55-60%,例如1.70mm的版材通常把版底的厚度做到0.95mm,1.14mm的版底做到0.55mm。假如我们的连线机用杜邦的环保溶剂洗到这个厚度时的速度是190mm/分钟(如果是调节电机频率的洗版机也是一样操作,选定一个合适的电机频率控制速度),那就选用比此数值慢一点的170mm/分钟。减慢速度的原因有两个:1.免除因为溶剂新旧差异造成的影响 2.免除在配合背曝光时在临界点的树脂没被完全清洗干净,污染浮雕内容表面。

②测试背曝光时间:裁切多片625px*625px大小的版材,分别对每一片版材做不同时间的一次性的背曝光固化,例如60秒,70秒,80秒,…….110秒,120秒的固化,要注意是在灯管已经预热的情况下进行操作,并记录当时的室内温度。不需要做主曝光,然后把这些不同背曝光时间做的版统一用170mm/分钟(使用你第一步测试得到的洗版速度)的速度进行洗版,并在洗版后烘干。然后在烘干后的版中挑选一张厚度是0.95mm左右,并且表面最干净,树脂已经是比较硬化的版,例如是90秒。然后对结果进行微调,为了配合洗版速度,避免有处于临界点没被固化的树脂污染版面,可能细化到95秒更适合。这时我们就得到了最合适的背曝光时间是在25℃时已经预热的灯管照射95秒。假如我们的晒版机有恒温预热功能那就可以订下来一直保持用95秒,如果晒版机不带预热功能就根据天气做±10秒以内的波动,但波动范围不能过大,不然稳定性无法保证。

③测试主曝光时间:测试主曝光时间是一个相对较难的工作,尤其是用菲林制版这种存在较大折射范围的晒版工艺,所以经常说培养一名好的菲林晒版师傅需要数年时间。而对于激光数码版这种低折射率的工艺,晒版主曝光时间的适应性范围更宽容,所以如果了解以上生产原理,培养一个激光制版人员只需要一个月或更短的时间。我们做主曝光的时间制定时,内容的图文大小差异很大,容易引起凭经验制定时间的过度灵活性而产生问题,但可以通过一些细节来缩小这个时间范围:1.曝光时间过度时,内容的浮雕边沿出现毛边,棱角不垂直锐利,这样会引起边沿积墨,阴线因光线折射而填满,所以当出现这个问题时,证明任何情况下都不能超过当前的这个曝光时间值。2.常用的最小阴线深度正常时的时间。

我们继续裁切多片625px*625px大小的版材,分别对每一片版材做相同时间的背曝光固化,如上面第②环节得到的95秒,然后对测试图文做不同时间的一次性的主曝光固化,例如6分钟,7分钟,8分钟,…….11分钟,12分钟的固化。都做好主曝光后用第①个环节得到的170mm/分钟的速度进行洗版、烘干。烘干后的版如果发现12分钟晒出来的边沿有毛边,而11分钟的效果是在正常接受范围,那我们在任何时候做主曝光都不超过11分钟。但在11分钟时0.12mm的这条常用阴线已经堵满了,而0.15mm是正常,在10分钟时0.12mm这条阴线也是正常的。那我们做激光数码版时,在灯管预热的情况下就取主曝光时间为10分钟作为一次性的固定曝光值进行生产,而根据天气可能会做±1分钟的变动。(而菲林版因为折射大的原因也测试出一个常用阴线的最大时间值作为波动范围,同样的判断方式,例如用时间递减的方式测出7分钟能做出0.15mm这条常用的阴线,那就有可能采用局部遮挡的曝光形式,波动范围在7-11分钟根据经验来判断主曝光时间。)

到目前为止,我们已经得到了这款版材在我们的生产设备及条件下,它的洗版速度是170mm/分钟,背曝光95秒±5秒,主曝光10分钟±1分钟(菲林版7~11分钟凭经验作局部遮挡曝光)。

④测试烘干时间及温度:对于烘干时间,不同品牌的版材差异非常少,主要取决于溶剂的类型。挥发速度快的溶剂它需要的温度相对较低,烘干时间较短;挥发速度慢的溶剂要求的温度更高及时间更长。但受到版材的材料类型能承受的温度值限制,目前常规的柔版最高烘干温度适用值是60℃以内。超过这个值时容易引起底基材料的局部变形,无法套色精准。溶剂生产的厂家都有一个建议值。常规的时间是:

|

烘箱温度 |

1.14mm/1.70mm版材 |

2.84/3.94mm版材 |

|

|

慢性环保溶剂 |

55~60℃ |

2.5小时 |

3小时 |

|

快性环保溶剂 |

55~60℃ |

1.5小时 |

2小时 |

|

四氯乙烯 |

50~55℃ |

1小时 |

1.5小时 |

⑤测试去黏时间:去黏时间最常使用的方式时,版材在不过度黏手时的最小值。例如去黏时间3分钟比较黏手,4分钟轻度黏手,5分钟完全不黏手,在上墨量不受影响的情况下就选择4分钟。这个较为肢体感观式的方法也是基本可行,有条件的情况下可分别上印刷机测试上墨量的稳定性,并以不容易黏附纸粉、灰尘等脏物为前题。

⑥测试后曝光时间:测试后曝光时间的方式是让树脂作最后一次整体充分的交联反应固化,并还原到材料商的硬度设定值。材料商提供的材料参数值在理论上是属于最稳定值,因为版材的配方都是按照这个值来进行配比。例如1.70mm的材料硬度值是68肖氏度,1.14mm材料是76肖氏度等等,我们尽量还原到此数值。通常使用的时间从4分钟至8分钟之间,以硬度测量仪作为制定时间的参考标准。

在大多数制版员的理解中,后曝光时间的设定值在整个制版过程中并不是一个要求很严紧的参数,很多时候会根据实际使用时的硬度要求作轻度时间调整。但从原材料成份配比上来说,这种硬度调整需要有一个限度,过大的差异是不合理的,如果需要软一点的版以实现兼固实地印刷效果,我们可以更换为硬度更低的版材,这样才能让材料作充份的固化反应。

⑦版材曲线制作:何为版材曲线制作,就是让版材在做成对应的线数时,1%灰度的网点顶端的平面直径是对应的国际标准数值,如图⑧(图片由旭化成提供)。为什么会存在这个问题,是因为版材的原材料在交联固化时受环境、设备等参数的影响,让它无法实现1:1的复制。尽管目前市面上开始出现号称能实际1:1复制而无需作曲线补偿的柔性版,但依然会受生产设备的影响使1%的点不稳定。

对于激光数码版来说因为固化过程氧气的干扰影响了网点的交联反应,实际的成品网点会比电脑输出的网点直径要小。那为了保证1%的点出来的大小是正确的,那我们就把灰度测试条在不叠加曲线补偿时做好的成品版,看那一个灰度的成品网点顶端是1%标准值,例如175Lpi时4%灰度做好的成品网点直径是国际标准值175Lpi的直径大小16.38um(图⑨是杜邦公司的运算公式,每个版材厂家之间的公式运算出来的结果相一致,我把这个公式写成了一个小工具软件,有需要的人员可以前往软件下方所写的网站进行免费下载使用),那就把4%定义为1%作为补偿并写进RIP系统,后面就线性递增,即5%自动定义为2%作补偿。在叠加了曲线补偿后,我们在RIP输出时,当原设计图案用了1%的灰度值,那输出的1-Bit-TIF文件里的1%网点直径大小是标准的4%的网点大小,再用此1-Bit-TIF档案进行图形雕刻、晒版、洗版等工艺后,成品的网点直径大小就成了标准的1%的大小16.38um。当然这样做并不是一个完美的方式,因为在提升补偿后的中阶调灰度会变深,只是相对来说中阶调变深并不明显影响印刷效果,当然也可以再做一条印刷效果的曲线做二次叠加修正。

对于传统晒菲林版来说,习惯的做法是输出不叠加曲线的底片,然后通过菲林密度及灰度计,测量出菲林的灰度,然后把测出的数值叠加进照排机RIP系统进行菲林校正。这里我们要注意的是,以往一直以来我们校正的是菲林,而不是成品版的大小,这个之间是存在差异性的,但也已经成为了行业习惯。

那问题就出来了,激光制版我们校正了版材的网点,这样做不管是那一款型号的版材的1%灰度的网点,都按照国际标准值大小来生产,就算某一个型号的版材没有库存后都还能找到很接近的代替品。但是当菲林制版时,每一款材料的成像性能都有差异,而我们只校正了菲林,在某一款版材没有库存时,同一款印刷产品替换了版材之后出来的效果就存在较大的差异性。而这个也算是激光制版与菲林制版之间因为习惯做法造成的差异,当然我们也可以尝试测量版材的实际网点大小用以校正菲林灰度。

感谢以下专业人员对生产工艺上的技术支持及意见:

Dupont公司:赵嵩,徐松,张峻虎

Flint公司:李玉山,施俏颜,蔡元渺

AsahiKASEI公司:大吉·豪,陈丽莎

MacDermid公司:陈华东,林洪辉,胡钰旻

作者服务单位:

东莞市长安长盈橡胶制版厂 生产经理

上海澳珞拉印刷器材有限公司 技术总监

广州爱司凯科技股份有限公司 技术顾问