一、模切与压痕工艺

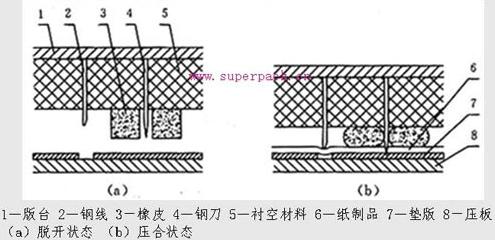

用模切刀根据设计要求的图样组合成模切压痕版,在压力作用下,将印刷品或其它板状坯料轧切成所需形状的成型工艺。

二、模切压痕工艺流程

1.上版

将制作好的模压版,安装固定在模切机的版框中,初步调整好位置,保证模切版平整并锁紧螺丝固定,获取初步模切压痕效果的操作过程称为上版。

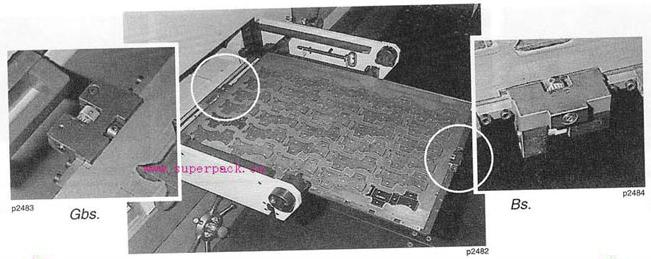

(1)卧式自动模切机上版步骤:

松开加紧机构→从机体中拉开模板→卸下模切片→换上新模切版→推入机体→加紧模切版→松开垫板→从机体中拉出垫板→换上新垫板→推入机体→夹紧垫板

2.调压力

(1)先调整钢刀的压力

垫纸后,先开机压印几次,目的是将钢刀碰平、靠紧垫板,然后用面积大于模切板版面的纸板(通常使用400~500g/m2)进行试压,根据钢刀切在纸板上的切痕,采用局部或全部逐渐增加或减少垫纸层数的方法,使版面各刀线压力达到均匀一致。

(2)再调整钢线的压力

一般钢线比钢刀低0.8mm,为使钢线和钢刀均获得理想的压力,应根据所模压纸板的性质对钢线的压力进行调整。

(3)压力调整要求

在压力调整时要尽量的保持压力的均匀和一致

对于全穿:以切穿为准,不要有粘或不断

对于半穿:主要是盒子的灰板,要容易成型,不分层

对于压痕(模切线):要容易折叠,不爆线,不爆色。

3.对规矩

规矩是在模切压痕加工中,用以确定被加工纸板相对于模板位置的依据。在版面压力调整好以后,应将模板固定好,以防模压中错位。确定规矩的位置,应根据产品规格要求合理选定,一般尽量使模压产品居中为原则。

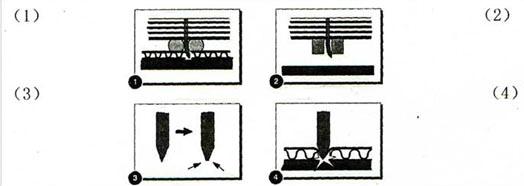

全自动模切机套准图示

4.试压模切

在确定并粘贴定位规矩以后,应先试压几张,并仔细检查。对版面局部地方进行海绵条和压力微调。

5.检查

在一切调整工作就绪后,应先模压出样张,并作一次全面检查,看产品各项指标是否符合要求,在确认所检各项均达到标准,留出样张后,即可正式开机生产。

三、工艺参数及其影响

模切压痕加工中的主要工艺参数有:

1、模切压力

(1)模切压力的获得方法两种:

计算法和试切法

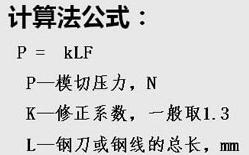

a.计算法公式

F—单位长度钢刀或钢线的模切力,N/mm

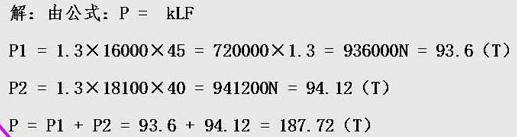

举例:纸板为420g/平方米进口白卡纸,幅面为1020*500,钢刀总长1600cm,钢线总长1810cm,请计算,该产品所需的模切压力为多少吨?(模切F取45,压痕F取40。)

b.根据模切版上的钢刀钢线分布,估计一个粗略的压力,再慢慢的递加模切的压力直到大约有三分之二的钢线切透为止。

注意:模切压力要求尽量的小,否则会让钢刀变形,刃口变钝或将垫板切透或产生切痕影响模切质。

模切压力的大小对模切产品的模切质量是至关重要的一个因素。

压力过大,不仅有损模切产品的成型工艺效果,而且降低刀具的使用寿命;

相反的,压力过小,同样也使成型工艺效果不佳,同时也不利于清废工艺的进行。

(2)模切刀线

模切刀线的选择是保障模切版质量的关键步骤,其选择标准为:刀刃锋利,经久耐用,易弯成型,精度高。

根据生产用途的不同模切刀刃的刀锋也不同,主要有中心刀锋、侧面刀锋、高峰、低峰、双峰等。

一般的卡纸产品多使用中心低峰刀;图案排列密集可采用侧峰刀;产品较厚的多采用高峰刀;产品要求精度高、较厚、较硬的可采用高峰、双峰刀,这种刀锋可降低模切时产生的压力,使产品容易被切破,以减少纸毛的产生。

选择刀线时还应注意的是,优质的刀锋都是经过特别涂料处理的,这样的刀锋润滑易切,并能降低模切时产生纸毛,提高刀线的耐用率等。

现在被加工的纸张较普遍的为灰底白纸板,其纤维短,掉粉严重,切后粉尘多。因此,对于大批量质量要求较高的产品,可选用高硬度、高质量的模切刀线,这样既可以避免经常换刀,又能保证产品质量。

(3)模切痕线

模切痕线的选择的标准为:痕线厚薄均匀,精度高,坚硬柔韧,线头圆滑居中。

自动包装,自动粘盒等后工序加工设备的高速自动化,使模切痕线的选择显的越来越重要。

使用模切痕线的厚度,要根据产品的厚度来选择。

模切痕线厚度和硬度的选择标准为:模切痕线的厚度应等于或大于模切纸张的厚度。如果是瓦楞纸产品,应把瓦楞展平测量其厚度,模切痕线的硬度应同模切刀线相同。

(4)工作幅面尺寸

工作幅面的大小从另一角度反应了模切机的工作能力,根据所能加工幅面的大小,模切机可分为全张、对开、四开、八开等不同规格,其具体尺寸随不同的生产厂家而略有不同。

(5)模切速度

模压速度与模切机的工作频率有关,是直接影响模切压痕生产率的工艺因素,而且一般说来,模压速度增加,模切压力也会有所增加。

四.模压加工常见故障及对策

1.模切压痕走位

原因:排刀位置与印品不相符;

模切与印刷的格位未对正;

纸板叼口规矩不一;

模切操作中输纸位置不一致;

操作中纸板变形或伸张,套印不准。

措施方案:

根据产品要求,重新校正模板,套正印刷与模切格位;

调整模切输纸定位规矩,使其输纸位置保持一致;

针对产生故障的原因,减少印刷和材料本身缺陷对模切质量的影响。

2.模切刃口不光

原因:

钢刀质量不良,刃口不锋利,模切适性差;

钢刀刃口磨损严重,未及时更换;

机器压力不够;

模切压力调整时,钢刀处垫纸处理不当,模切时压力不适。

措施方案

根据模切纸板的不同性能,选用不同质量特性的钢刀,提高其模切适性;

经常检查钢刀刃口及磨损情况,及时更换新的钢刀;

适当增加模切机的模切压力;

重新调整钢刀压力并更换垫纸。

3.模切后纸板粘连刀版

原因:

刀口周围堵塞的橡皮过稀,引起回弹力不足,或橡皮硬、中、软性的性能选用不合适;

钢刀刃口不锋利,纸张厚度过大,引起夹刀或模切时压力过大。

措施方案:

可根据模板钢刀分布情况,合理选用不同硬度的橡皮,注意粘塞时要疏密分布适度;

适当调整模切压力,必要时更换钢刀。

4.压痕暗线、炸线

原因:

钢线垫纸厚度计算不准确,垫纸过低或过高;

钢线选择不合适;

模压机压力调整不当,过大或过小;

纸质太差,纸张含水量过低,使其脆性增大,韧性降低。

措施方案:

应重新计算并调整钢线垫纸厚度;

检查钢线选择是否合适;适当调整模切机的压力大小;

根据模压纸板状况,调整模切压痕工艺条件,使两者尽量适应。

5.折叠时压痕处爆线

原因:

折叠时,如纸板压痕外侧开裂,其原因是压痕过深或压痕宽度不够;

若是纸板内侧开裂,则为模压压痕过大,折叠太深。

措施方案:

可适当减少钢线垫纸厚度;

根据纸板厚度将压痕线加宽;

适当减小模切机的压力;

或改用高度稍低一些的钢线。

6.压痕线不规则

原因:

钢线垫纸上的压痕槽留得太宽,纸板压痕时位置不定;

钢线垫纸厚度不足,槽形角度不规范,出现多余的圆角,排刀、固定进度不合适,钢线太紧,底部不能同压板平面实现理想接触,压痕时易出现扭动;

钢线太松,压痕时易左右窜动。

措施方案:

更换钢线垫纸,将压痕的槽留得窄一点;

增加钢线垫纸厚度,修整槽角;

排刀固刀对其紧度应适宜。

7.压力不均匀

原因:

如果压力有轻微的不均匀,可能是由于模切刀、线(钢刀、钢线)分布不均,造成动平台在模切时受力歪斜所致。

如果平台前后成四角处出现比较严重的压力不均匀现象,则主要是支撑动平台的四个连摆杆高度不一致造成的。

措施方案:

在模切板上加装平衡刀线,使平台受力均匀。

打开模切底座的护罩,检查摆杆是否磨损,如磨损严重则更换,否则需要调整四个压力调整那个斜铁,直到压力一直为止。

8.模切散板

原因:

活件形状复杂或排列活件很多,而痕切连点很小、很小,则很容易造成模切时散板。

造成散板主要原因是模切版制版工艺的失误和弹性胶条(或海绵)的选择不当;同时,其它因素也可能造成散板。

措施方案:

模切板制版时,如果此时应适当增加连点数量,如果可能,应将活件长度方向与纸张传送方向保持一致。

弹性胶条(或海绵)太软,不能顺利弹起纸张,也会造成散板。此时应选用硬度高、弹性好的优质弹性胶条(或海绵)。

9.压痕线不规则

原因:

模切刃口不锋利;

模切钢刀刃口磨损严重。

措施方案:

排除方法是根据模切纸板的不同材质,选用不同规格的优质模切刀,提高其模切适应性。

应经常检查钢刀刃口及磨损情况,磨损后摇及时更换模切钢刀。

10.表面加工处理与常见异常